「色替えのたびに洗浄に時間がかかる」。BFTの全自動インキング&洗浄システムは、そんな現場の声に応えます。インクの回収から洗浄、次のジョブの立ち上げまで、全てのプロセスをシステムが自動で実行します。

その中核を担うのが、BFT独自設計のマニホールドと、各工程を制御する独自のプログラムロジックです。フィード・リターンラインの両方から同時にインクの回収を行い、その後内部配管とチャンバーを高速かつ効率的に洗浄。さらに、次のジョブで必要な条件に合わせて、洗浄の深度やタイミングも自動調整されます。

今まで長い場合には何時間もかかっていた色替えが、BFTならはるかにわずかな時間で完了。

BFTの採用により、スピード感が現場に生まれます。

印刷の仕上がりが、担当する人によって微妙に違う。

そんな経験、ありませんか? 現場では、流量の調整や洗浄タイミング、チャンバーの圧力設定など、意外と「人の感覚」に頼っている工程が多いのが実情です。

BFTのインキングシステムは、Siemens製のPLCを標準搭載。

ポンプの動作から洗浄サイクル、圧力のかけ方まで、すべて数値で設定・保存・呼び出しが可能です。

だから、誰が操作しても同じ条件・同じ品質で印刷がスタートできます。

BFTはこのように、安定した品質で生産できる仕組みを提供しています。

印刷が終わるたびに、配管やチャンバーに残ったインクをそのまま捨てていませんか?

小さな量でも積み重なれば、年間でかなりのロスになります。

BFTのインキングシステムは、フィード側とリターン側の両方から同時にインクを吸い出し、

配管やドクターチャンバーの中をほぼ空の状態に戻します。

回収されたインクは元のタンクへ戻され、次のジョブでもそのまま使えるしくみです。

今まで「しかたない」と思っていたインクロス。

BFTなら、それをぐっと減らすことができます。

BFTカーボンチャンバーは、全体が非常にコンパクトかつ堅牢に設計されています。そのため、ラベル印刷機のようなスペースに制約のある機械にも、問題なく取り付けが可能です。個別の機械に合わせたチャンバーの設計が可能ですので、まずはお気軽にご相談ください。

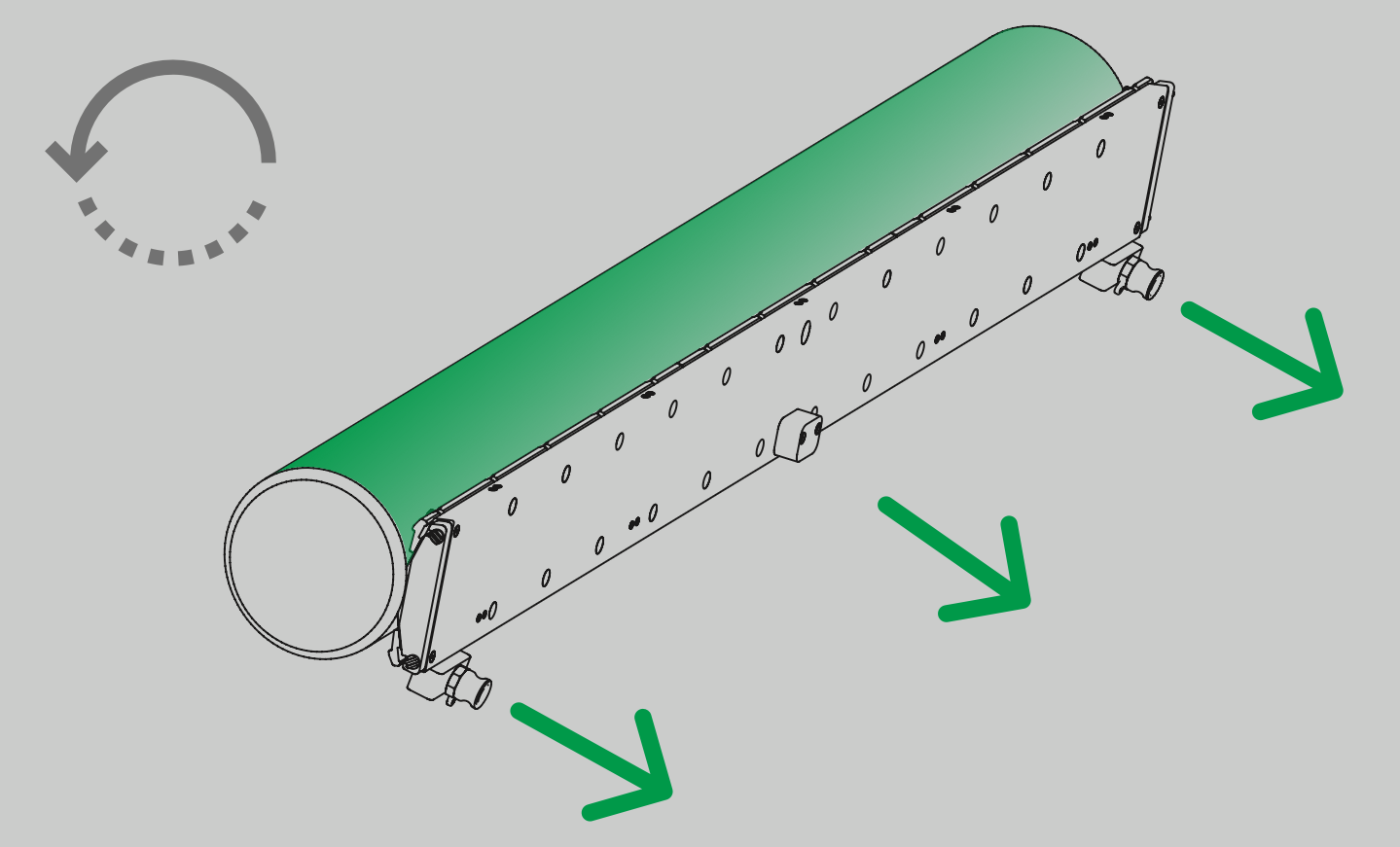

機械の停台時、図のノブを引き出すことで、チャンバーを機械から容易に取り外すことが可能です。

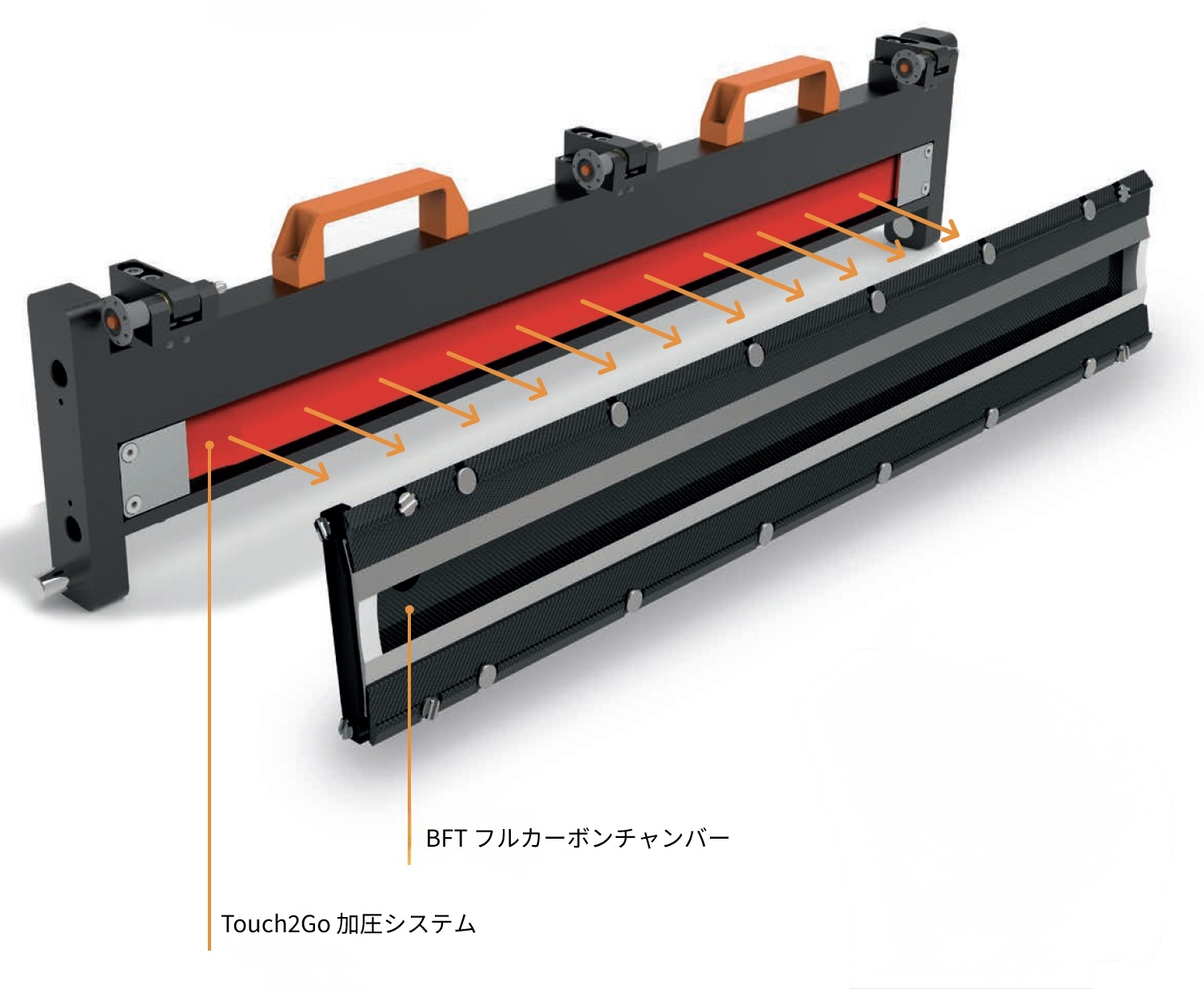

BFT フルカーボンチャンバーは、構造用カーボンファイバー(CFRP)とステンレスパーツのみで設計され、従来のアルミチャンバーでは達成できなかった耐久性と高性能を実現しました。

カーボン素材は水性インクや溶剤に対して高い耐性を持ち、長期間使用しても表面の劣化や腐食を防ぎます。これにより、チャンバーの寿命延長と、日常メンテナンスにかかるコストを大幅に削減できます。

カーボンは超軽量なため、着脱やメンテナンス作業が劇的に容易化。従来2〜3人がかりだった大型チャンバーの取り扱いも、1人でも安全・確実に行えるようになりました。

特殊加工された金型を用いた高精度成型プロセスによって、表面は極めて平滑かつ撥水性が高い仕上がりに。これにより、インクが表面に残留しにくくなり、流動性が向上。インクの循環効率が高まり、洗浄作業も短時間・低水量で完了します。

スプリング機構によるクイックリリース方式を採用。従来のボルト固定に比べ、誰でも短時間で確実にブレード交換が可能です。

クランプ圧を全長にわたって均一に分散する設計により、金属ブレードの波打ちを完全に防止。圧倒的なドクタリング精度を実現します。

Clamp2Goの機構により、金属ブレードはもちろん、プラスチックなどさまざまな材質・厚みに柔軟に対応。用途に応じた最適なブレード選択が可能です。

従来製品に比べ、ブレード交換作業を大幅にスピードアップ。通常45分かかっていた交換作業を、わずか120秒で完了できます。

エアバッグによってドクターチャンバーがアニロックス表面に均一に優しく密着し、最高の印刷品質を引き出します。

全体に均一な低圧を維持することで、ブレードやサイドシールの摩耗を抑え、メンテナンス頻度とコストを大幅に削減します。

取り外し機構はシンプルかつ確実。操作ミスやパーツ破損のリスクを減らし、素早いメンテナンスを可能にします。

内蔵センサーとデジタル制御回路が常時モニタリング。ミスアライメントを自動検知し、トラブルを未然に防ぎます。

AN-S は、アニロックス性能を根本から進化させる革新的なナノコーティングです。CAE社のロボット制御技術によって精密に施工され、アニロックスの保護性能・耐久性・インク転写性能が飛躍的に向上します。

この高度なプロセスでは、彫刻時に発生する微細な穴やナノクラックなどの不規則性を、ロボット制御による熱処理で除去。その後、機械的に安定したポリッシュ加工のセル構造を形成し、超薄膜のナノコーティング(AN-S)を施すことで、かつてないレベルの性能と長寿命を実現しています。

傷や摩耗、薬品ダメージからアニロックス表面を保護します。

セラミック表面を強化し、摩耗や劣化を大幅に低減します。

気孔率のさらなる減少や滑らかな表面により洗浄がしやすくなり、ダウンタイムや維持コストの削減に貢献します。

最適化されたセル構造により、インクの排出がより均一かつ効率的に。高速印刷でも安定した結果を得られます。

印刷速度が変わっても安定したインク供給が可能で、印刷品質と再現性が向上します。

精密に構成されたセルにより、印刷上の問題が発生しにくく、高品質な仕上がりを実現します。

ロボット制御による高精度な施工により、AN-S はアニロックスの性能・効率性・信頼性を根本から向上させ、フレキソ印刷業界に革新をもたらします。

アニロックスロールの理想的な表面気孔率は 0.5%〜1% とされています。従来のセラミックアニロックスでは、適切な硬度を保ちながらこの範囲を実現するのは難しく、製品性能に影響を及ぼす要因となっていました。

CAE社は、独自の特許技術 BlackPearl Coating により、競合製品に比べて気孔率を大幅に低減し、目標値の達成に成功しています。

セル表面の平滑性が向上したことで、インクの転写効率が高まり、洗浄性の向上にもつながっています。これにより、セルの目詰まりやインク沈着の抑制、インクロスの削減、さらには洗浄時間と作業負担の軽減に貢献します。

さらにCAE社は、アニロックス表面の硬度を「高すぎず、低すぎず」という最適なバランスで製造することに成功。硬度が過剰になるともろくなるリスクがあるため、適正な硬度の実現は、アニロックスの長寿命化にも直結しています。

BlackPearl Coating により、CAE社のアニロックスは従来品に比べて最大25%長寿命化されており、競合製品と比較しても高い耐久性を誇ります。また、傷や表面損傷に対する優れた耐性も備えています。

CAE社のアニロックスは、すべての製造工程をCAE独自のノウハウを基にしたロボット制御で一貫自動化。緻密で高精度なプロセスが、製品の均一性と再現性を実現しています。

中でも特筆すべきは、最高度の表面研磨技術により得られる極めて平滑な仕上がりです。これにより、印刷品質の向上だけでなく、ドクターブレードの摩耗を抑えることで、その寿命延長にも寄与しています。